Fertigungsprozess der Küchenindustrie

Im Folgenden wird der Herstellungsprozess in der Küchenindustrie als ereignisgesteuerte Prozesskette (EPK) modelliert. Eine derartige Modellierung dient typischerweise der Prozessdokumentation, der Analyse und Optimierung von Geschäftsprozessen sowie der Zuweisung von Zuständigkeiten und zur Prozesskostenrechnung. Die Darstellung als EPK erleichtert das Verständnis der Zusammenhänge zwischen den verschiedenen Ereignissen und Funktionen des Fertigungsprozesses. Der Fertigungsprozess beginnt mit der Erkennung der Kundeaufträge für Design und endet mit der Bereitstellung des Kundeauftrags. Zur besseren Übersicht wird der Prozess in zwei Schnitten verteilt. In der ersten EPK wird die Spanplatte beim Rohstoffhersteller bereitgestellt und die zweite EPK wird beim Küchenmöbelhersteller aufgebaut. Im Folgenden sind die beiden EPK in 8 Grafiken unterteilt, die jeweils separat erläutert werden.

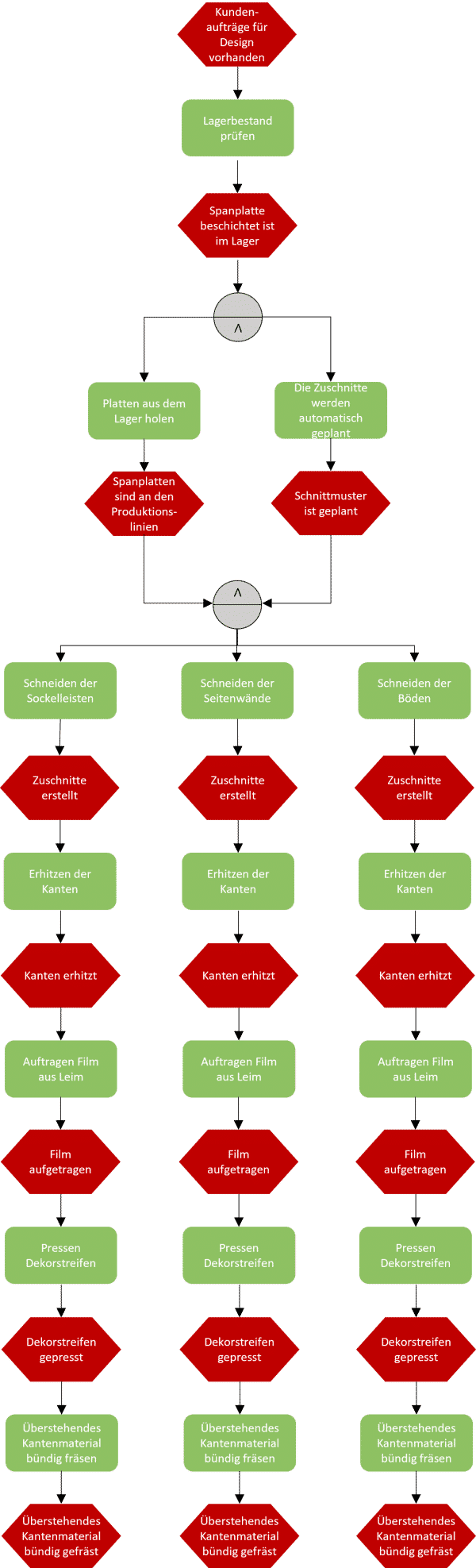

Nach dem Eingang der Kundenaufträge für ein ausgewähltes Design wird die Funktion „Lagerbestand prüfen“ angestoßen. Wenn die beschichtete Spanplatte auf Lager ist, werden zwei Funktionen parallel ausgelöst. Die Platten aus dem Lager werden geholt und die Zuschnitte werden automatisch geplant.

Der Zuschnitt der Sockelleisten, die Seitenwände und die Böden werden durch in der Säge hinterlegte Maßangaben erstellt. Mit diesem Ereignis werden die weiteren Funktionen ausgelöst, z.B. die Kanten zu erhitzen, Film aus Leim aufzutragen, Dekorstreifen auf die Kanten zu pressen und überstehendes Kantenmaterial bündig zu fräsen. Diese Funktionen sind hintereinander in Serie angeordnet.

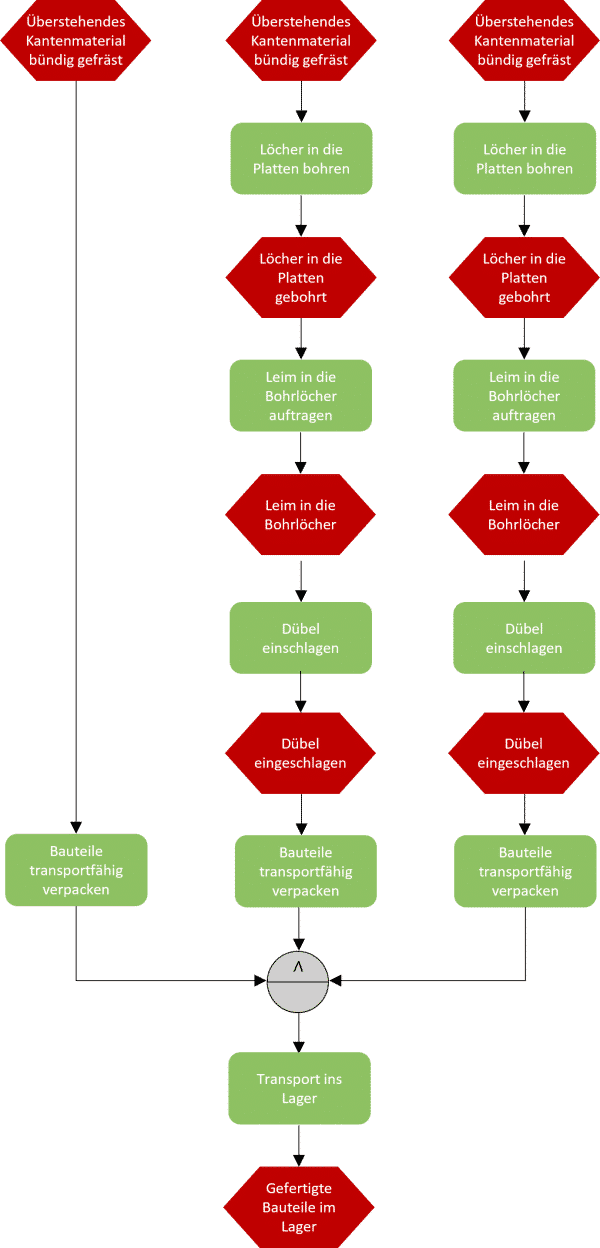

Für die Sockelleisten-Fertigungslinie werden die Bauteile nach dem Ereignis „Überstehendes Kantenmaterial bündig gefräst“ transportfähig verpackt. Für die anderen zwei Fertigungslinien ist der weitere Ablauf nach das Ereignis „Überstehendes Kantenmaterial bündig gefräst“ anders. Die Löcher werden in die Platten gebohrt. Dafür wird die Information von Bohrangaben im Computer angefordert. Danach wird Leim in die Bohrlöcher aufgetragen. Nach der erfolgreichen Auftragung der Leim wird die Funktion „Dübel einschlagen“ angestoßen. Dann werden die Seitenwände und Böden transportfähig verpackt.

Dann wird die Funktion „Transport ins Lager“ zusammen für alle 3 Fertigungslinien nach dem UND-Konnektor ausgelöst.

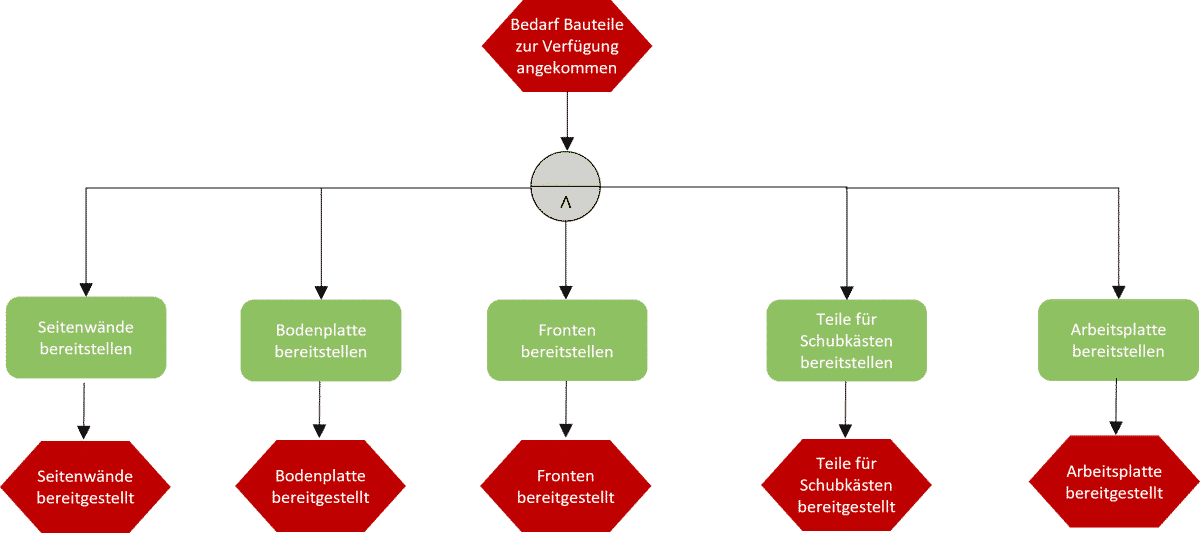

Der Fertigungsprozess der Küchenindustrie geht weiter beim Hersteller der Küchenmöbel. Nachdem der Bedarf an Bauteilen zur Verfügung gestellt wurde, werden 5 Funktionen nach einem UND-Konnektor parallel angestoßen. Diese sind „Seitenwände bereitstellen“, „Bodenplatte bereitstellen“, „Fronten bereitstellen“, „Teile für Schubkästen bereitstellen“ und „Arbeitsplatte bereitstellen“.

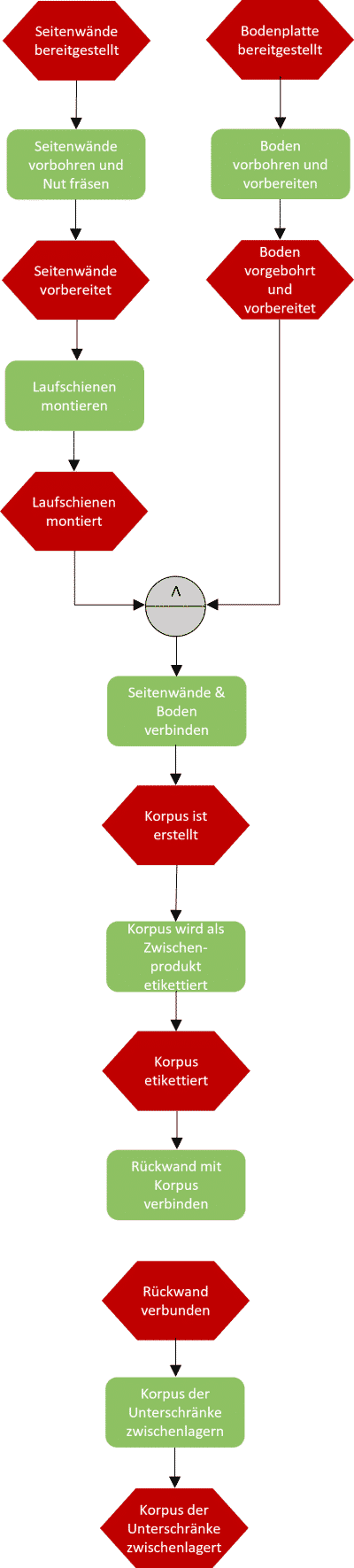

Im Folgenden sehen wir 2 Linien nach dem UND-Konnektor (hier zu sehen), die später verbunden werden. Parallel werden die Funktionen „Seitenwände verbohren und Nut fräsen“ und „Boden verbohren und vorbereiten“ ausgelöst. Nach Bearbeitung der Seitenwände werden Laufbände darauf montiert. Womit das Ereignis „Laufbände montiert“ eingetroffen ist. Mit den gefertigten Seitenwände und dem gefertigten Boden werden die beiden zusammengestellt. Diese Zusammenstellung wird als Zwischenprodukt etikettiert. Nach dem Ereignis „Korpus etikettiert“ wird die Funktion „Rückwand montieren“ angestoßen. Das Produkt wird Korpus genannt und zwischengelagert.

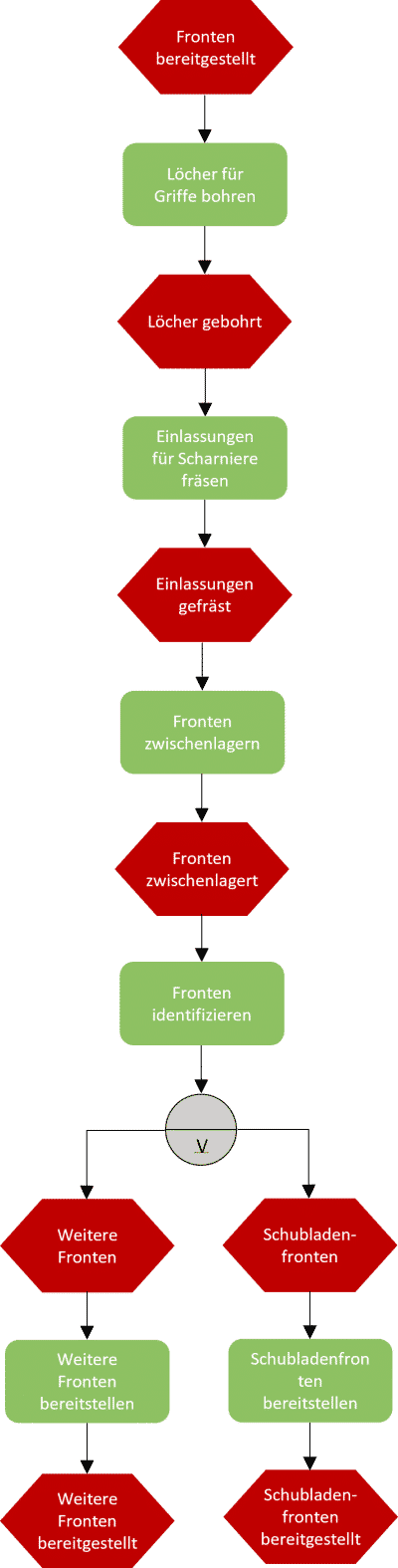

Mit der Funktion „Fronten bereitstellen“ wird die Fertigung nach dem UND-Konnektor ausgelöst (hier zu sehen). Die Fronten werden nach den Funktionen „Löcher für Griffe bohren“ und „Einlassungen für Scharniere fräsen“ bereits zwischengelagert. Danach kommt ein EXKLUSIV-ODER-Konnektor, der zu den Funktionen „Weitere Fronten bereitstellen“ und „Schubladenfronten bereitstellen“ führt. Die Fronten der Schubladen sind nach Bereitstellung in der Fertigungslinie des Schubkastens anfordert (hier zu sehen).

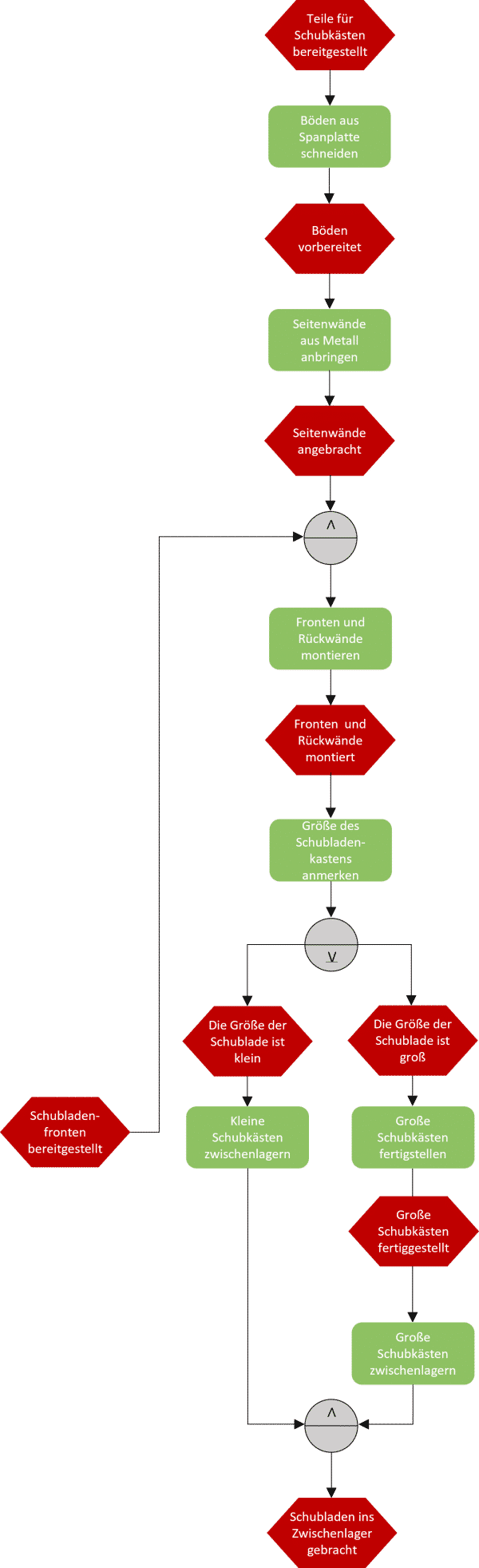

Um die Schubladen zu fertigen, löst die Funktion „Teile für Schubkästen bereitstellen“ nach dem UND-Konnektor (hier zu sehen) aus. Für die Funktion „Böden aus Spanplatte schneiden“ wird die Information „Bohrcode“ angefordert. Weiter sind der Boden und Seitenwände der Schubkästen vorbereitet. Danach werden die Fronten und Rückwände montiert. Die Fronten sind von dem vorherigen Prozess verbunden (hier zu sehen). Die Größe der Schubkasten entscheidet den weiteren Weg. Wenn es ein großer Schubkasten ist, dann wird dieser zunächst fertiggestellt, z.B. Einsatz einer Glaswand, und danach zwischengelagert. Andererseits wird eine kleine Schubladen direkt zwischengelagert.

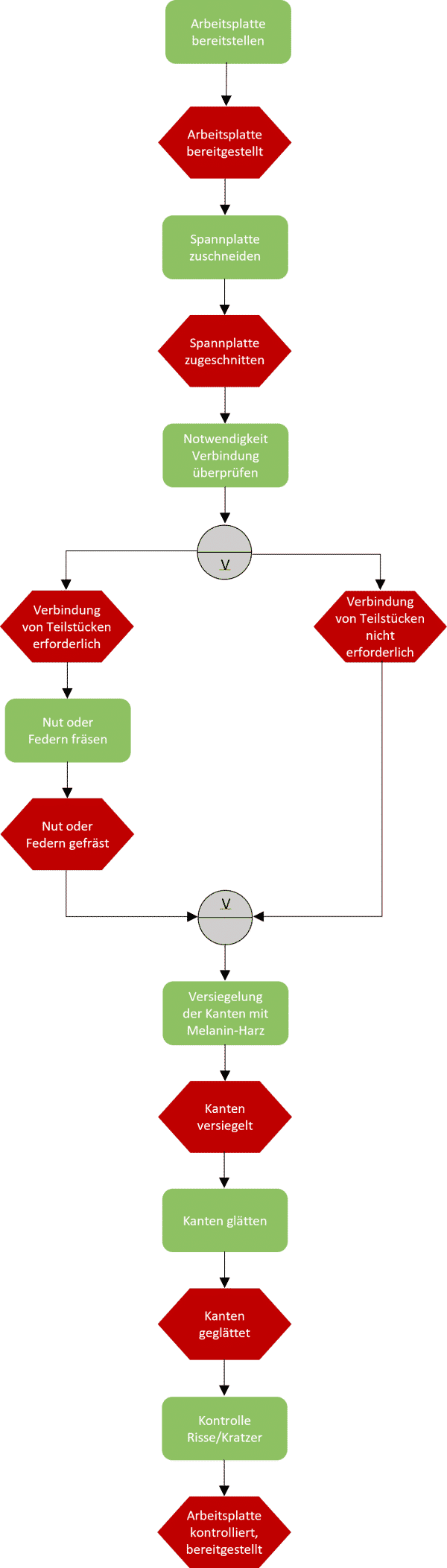

Unten wird die Fertigungslinie von der Arbeitsplatte erläutert. Dieser Teilprozess läuft parallel mit dem obigen Prozess (hier zu sehen) und fängt von hier an. Es fängt mit der Bereitstellung der Arbeitsplatte an und setzt sich mit dem Zuschnitt der Spanplatte fort. Die Funktion „Notwendigkeit Verbindung überprüfen“, wenn die Platte nicht aus einem Stück gefertigt werden kann, führt einen XODER-Konnektor (Exklusiv-Oder). Nach diesem Konnektor wird inzwischen entweder „Nut oder Federn fräsen“ angestoßen oder direkt „Versiegelung der Kanten aus Melanin-Harz“ angestoßen. Dann wird die Funktion zur Kontrolle der Risse/Kratzer und Glätten der Kanten ausgelöst. Mit dem Ereignis der erfolgreichen Umsetzung der Kontrolle, sind die Arbeitsplatte verpackt und zwischengelagert.

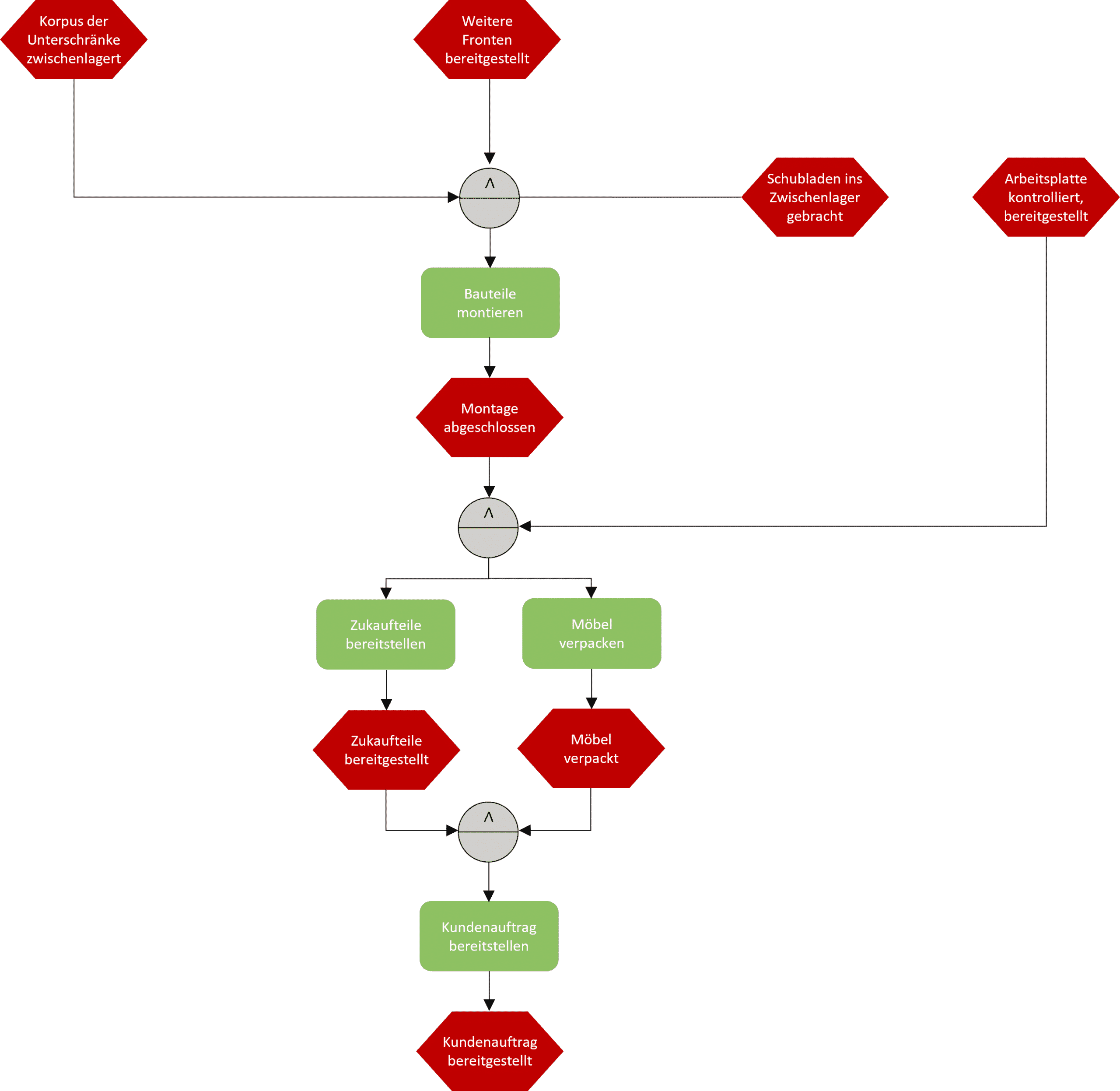

Nachdem alle Möbelteile eingelagert wurden, wird die Funktion „Bauteile montieren“ ausgelöst. Danach lösen zwei Funktionen parallel aus, um die Zukaufteile bereitzustellen und Möbel zu verpacken. Danach wird die letzte Funktion „Kundeauftrag bereitstellen“ angestoßen. Damit ist das Ereignis „ Bereitstellung des Kundenauftrags“ eingetroffen.

Die Prozesskette gilt beispielsweise in der Industrie für die Unternehmen Nolte, Nobilia, usw.

EPK-Beispiel Küchenindustrie Fertigungsprozess

Du brauchst weitere Erklärungen und ein vollwertiges Tool für deine Arbeit? Dann schaue hier vorbei: Flussdiagramme online erstellen.

FAQ zur EPK

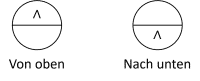

Ein UND-Konnektor zur Ereignisgesteuerte Prozesskette (EPK) wird durch ein Kreis und das Piktogramm (∧) dargestellt.

Nein, die Ereignisse und Funktionen in einer EPK treten stets im Wechsel auf.

Beispielsweise wird der EXKLUSIV-ODER-Konnektor verwendet, um anzuzeigen, dass die Funktion „Produkt senden“ ausgelöst wird, wenn mindestens eines der beiden Ereignisse „Das Produkt ist im Bestand“ oder „Das Produkt wurde produziert“ eingetreten ist. Hier kannst du mehr über die EPK-Konnektoren nachlesen.

Zur weiteren FAQs: https://project-base.org/ereignisgesteuerte-prozesskette-epk/epk-faq/